- works

- 2020年2月9日 11:58

图2 工业互联网推动离散制造业转型升级的三维参考模型该参考模型主要包括三个维度:(1)行业维度:离散制造行业细分门类很多,包括汽车、航空航天、工程机械、轻工家电、信息电子、船舶等多种行业。每个行业所要生产的产品及其市场需求都具有各自不同的特点,包括生产批量、制造模式、工艺流程、运营模式、使用用途、使用对象、复杂程度、精密程度、零部件标准化程度、技术要求等。另外,每个行业都有不同规模的企业,主要分为集团/大型企业和中小企业;同时,每个企业的数字化、信息化、自动化水平和管理运营水平不同,其业务需求和未来的发展路径也不相同。最后,通过工业互联网推动行业转型升级产生的新模式也不相同,比如轻工家电行业侧重大规模个性化定制新模式,工程机械行业侧重服务型制造,航空航天侧重网络化协同和智能化生产等。离散制造各行业之间的鸿沟是巨大的,涵括了行业应用基础、市场需求、关注点、知识壁垒、商业模式等多个维度和多个层面。因此,在利用工业互联网推动离散制造业转型升级的过程中,绝对不能忽略行业之间的巨大差异。(2)产品全生命周期维度:离散制造业不仅行业门类多,而且涉及研发设计、生产制造、销售、运维服务等多个环节,每个环节在应用场景、领域知识复杂度、管理方式等方面都具有很大的差异性。不仅如此,各个环节之间既独立又具有很强的关联性,如何实现各个环节的并行工作、协同优化和面向全生命周期的闭环反馈优化是提升产品研发效率、保证产品质量、实现产品快速迭代创新的重要手段。因此,在利用工业互联网推动离散制造业转型升级的过程中,不能忽略了产品全生命周期各个环节之间的差异性及关联性。(3)工业互联网平台体系维度:工业互联网平台作为工业互联网的核心,上接制造企业,实现制造资源的高效优化配置;下连各类工业要素,实现海量工业数据的采集、汇聚和自由流动。其体系构成主要包括数据采集层(边缘层)、IaaS层(云基础设施)、PaaS层(分为通用PaaS和工业PaaS)和SaaS层(工业APP)。不同层次的开发所涉及的技术不同,功能不同,通用性也不同。例如数据采集层主要提供连接与边缘计算服务,是工业大数据汇聚的入口,因此需要支持不同种类的工业数据协议转换,需要一定的工业自动化基础才能开发。IaaS层主要部署云基础设施,是整个平台的支撑,包括计算、存储网络等资源池化,通用性较强,主要是信息企业占据主导地位。PaaS层需要构建一个可扩展的操作系统,其中工业PaaS是核心,需要很多工业数字化模型和算法的积累,难度最大,行业背景要求最高,通用性较弱,大型制造企业在开发上占据优势。SaaS层主要是工业APP,用来满足不同行业、不同领域、不同场景的应用服务。因此,在利用工业互联网推动离散制造业转型升级的过程中,需要不同企业针对自身特点和优势,在适合自身业务需求的层次上开发相应的平台;或者制造企业、自动化企业、信息技术企业之间展开强强联合,开发涵盖所有层次的工业互联网平台。

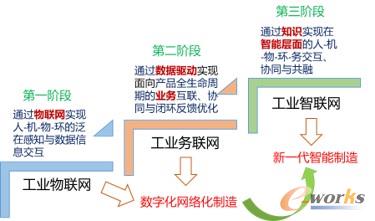

4 工业互联网推动离散制造业转型升级的三个发展阶段 基于上述构建的参考模型和当前国内工业互联网平台已经呈井喷式发展的现状,结合国外工业互联网发展经验和思路,面向产品全生命周期维度,提出如图3所示的工业互联网推动离散制造业转型升级的三个发展阶段:工业物联网、工业务联网和工业智联网。

图3 工业互联网推动离散制造业转型升级的三个发展阶段第一阶段:工业物联网。该阶段面向产品全生命周期的各个独立环节,通过互联网实现制造资源能力的虚拟化和云化,通过物联网实现人-机-物-环的泛在感知与数据信息交互,也即是在目前“资源能力上云”和“设备上云”的基础上加上了人员、物料和环境相关的数据等。主要包括三部分:①面向产品生产制造环节,通过企业内网和车间传感网络等实现工厂内人员、机器、物料和环境的实时感知与数据采集;②面向产品销售和运维服务阶段,通过企业外网以及无线射频识别(Radio Frequency Identification,RFID)、传感器等技术实现产品物流状态、产品运行环境和运行状态的感知与数据采集;③面向产品全生命周期各环节,通过虚拟化技术,实现资源能力的云化。基于工业物联网,能够实现工厂内外的人-机-物-环的互联互通和资源能力的供需匹配,为实现智能生产、智能工厂和信息物理生产系统(Cyber-Physical Production System,CPPS)奠定了基础,同时也为制造企业数字化转型或者由制造型企业向制造服务型企业转型提供了机遇。对于中小制造企业,基于工业物联网平台提供的服务,能够帮助其实现制造资源能力共享、车间人-机-物-环的实时可视化监控、能耗管理、制造资源优化配置、基于大数据分析的设备预测性维护维修等。对于集团/大型企业,基于工业物联网,一方面为企业自身实现智能生产和数字化网络化转型升级提供基础;另一方面,基于云制造服务理念,实现集团内制造资源能力的合理利用与高效配置,并向外提供制造服务。第二阶段:工业务联网。该阶段面向产品全生命周期多个环节,通过数据推动实现研发设计、生产制造、销售、运维服务等生命周期各环节所涉及业务及业务系统的互联、协同与闭环反馈优化,即是在目前“业务系统上云”的内涵上进行了扩充,不仅仅是针对业务系统,也包括已经模块化的业务环节。对于集团/大型企业,通过“业务联网”的方式,不仅可以实现全生命周期各环节跨地区跨企业跨部门的业务协同,如异地设计协同、生产协同、服务协同等,从而提高产品研发和服务效率;而且可以通过数字主线贯通全生命周期各环节,实现全价值链的端到端数据集成、业务协同以及制造端、服务端向设计端的闭环反馈优化,并通过平台对外提供面向产品全生命周期,面向设计、制造或服务单个环节,和面向业务模块的多层次多维度数字化网络化解决方案。对于中小制造企业,基于工业务联网,能够按需获取自己所需的业务解决方案,以最低的成本实现企业内部业务层面的纵向集成和与企业外部业务的横向集成与协同。基于工业物联网和工业务联网,将能够推动制造业实现智能制造的第二个范式——数字化网络化制造,也可称为“互联网+制造”。这与德国提出的工业4.0战略所要达成的目标殊途同归,其中信息物理融合(Cyber-Physical Systems,CPS)是核心,最终目标是要在数字世界构建与物理世界全要素、全流程和全业务相互映射的数字化模型,即数字孪生模型。第三阶段:工业智联网。该阶段是在前两个阶段的基础上融合了新一代人工智能技术,通过知识实现在智能层面的人-机-物-环-务交互、协同与共融,同时将能够推动实现智能制造的第三个范式——数字化网络化智能化制造,即新一代智能制造[15]。其中边缘计算、云边协同、区块链、人机混合智能等现今热门的新技术将成为其中非常重要的技术支撑。由于机-物也将具有一定的“智能”,产品的研发生产服务效率将会达到一个新的台阶,也必将催生出更加全新的商业模式和制造模式,比如基于云端的社会化大规模定制[8]、面向智能车间的分布式自主制造等。