- works

- 2020年2月9日 11:58

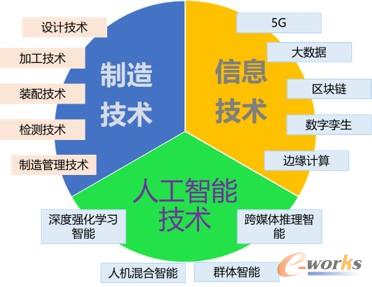

5 工业互联网推动离散制造业转型升级的技术体系 基于前述分析,工业互联网将深度融合信息技术(包含网络技术、通信技术)、人工智能技术和制造技术,从而提高研发生产效率、优化资源配置,并创新商业模式,催生出新业态和新技术。为此构建如图4所示的工业互联网推动离散制造业转型升级的技术体系。

图4 工业互联网推动离散制造业转型升级的技术体系(1)制造技术是基石和内核:制造技术作为工业生产的核心基础技术,可以说是工业互联网推动离散制造业转型升级的技术体系中最为重要的一环,是基石,从大制造范畴出发,其涵盖产品全生命周期各个环节,主要包括设计技术、加工技术、装配技术、检测技术、车间管理技术等。没有制造技术,就没有工业生产,更谈不上有好产品、好质量、好服务和好模式。没有掌握核心的制造技术,也无法实现制造业的高质量发展。同时,各类工业设备、工业软件、工业服务等要素背后的核心是工业知识及其数字化模型,包括工业机理模型、工业大数据模型、设计模型、工艺模型、加工模型、装配模型、车间管理模型等。所以,没有制造技术的发展,工业互联网的落地应用就是空中楼阁,华而不实,大而不强。(2)信息技术是引擎和助力:信息技术的高速发展和强大的渗透能力,开拓了一个与物理世界平行的虚拟世界,从而扩展了人类认识与控制生产资源和生产流程的空间,同时也为人-机-物-环的交互、协同与共融提供了手段,将成为工业互联网推动离散制造业转型升级的引擎和助力。如果没有信息技术,就没有连接,没有合力,工业互联网的应用就失去了动脉和动力泉源。当前主要涉及的核心关键信息技术包括5G、大数据、区块链、数字孪生、边缘计算等。其中:①5G技术将能够推动实现企业和工厂内外的人-机-物-环全面互联,具有大带宽、低延时、大连接等特点。②大数据技术能够实现隐含知识的挖掘和对未来的预测,赋能企业创新商业模式,重塑企业核心竞争力。③区块链技术是各智能体(包括企业交易主体、人、机、物等)可靠、可信、安全、高效的联结途径,具有去中心化、自治化、透明不可篡改、可追溯性等特点。④数字孪生技术通过建立与物理世界实体相对应的数字化模型,实现对物理实体工作进展和工作状态的监控、模拟、预测和控制,利用该技术构建的数字孪生体(或作数字孪生模型)将成为工业互联网平台PaaS层中数字化模型的重要载体。⑤边缘计算作为一种新型计算模式,相比于云计算,其可以在边缘层实现对工业设备和生产大数据的实时处理,减少了因数据传输等带来的延时、带宽、隐私、安全等问题,云边协同将成为未来工业互联网运行的趋势。(3)人工智能技术是顶层建筑:新一代人工智能技术的快速发展,将推动社会经济从“数字经济”走向“智能经济”,并给人类生活方式和社会生产力带来一个新的飞跃,社会形态和生产模式也将发生巨大的变革,并催生出一系列的新模式、新业态和新技术。人工智能技术的融入最终将给工业互联网推动离散制造业转型升级带来质的飞跃和提升,是实现工业智联网的关键,因此是工业互联网的顶层建筑,是未来努力的方向。主要包括深度强化学习智能技术、人机混合智能技术、基于网络的群体智能技术、跨媒体推理智能技术等。

6 工业互联网推动离散制造业转型升级面临的挑战 虽然工业互联网赋能我国离散制造业数字化、网络化和智能化转型升级意义重大,但是当前我国工业互联网发展仍然处于业务和技术探索的初期,在利用工业互联网推动离散制造业转型升级的落地应用过程中仍然遇到了许多问题,需要面临许多挑战。在宏观层面,笔者从应用基础、核心技术、经济效益和数据四个维度进行了总结分析,如图5所示。

图5 工业互联网推动离散制造业转型升级面临的挑战主要包括以下4个方面:(1)应用基础薄弱:美国一直在航空航天、船舶、高端装备、计算芯片等先进制造领域处于全球领导地位,在信息技术和互联网产业方面也是遥遥领先。然而由于美国大型企业一直在按照“研发在国内,制造在国外”的思路布局全球化产业,虽然处于价值链高端、利润丰厚,但却导致某些领域的人才缺失以及产业结构的不均衡,许多中低端产品需要依赖国外进口。在“制造业再回归战略”的大背景下,美国大型企业希望从擅长的信息领域出发,通过工业互联网整合工业全要素、全产业链和全价值链,并从平台给予的服务中获取价值,实现产业升级,是一种“自顶向下”的发展模式。德国与美国不同,其工业基础很强,多数企业已实现了自动化,但是在信息技术方面发展不足,因此德国政府提出工业4.0战略,希望通过信息物理融合实现智能工厂和智能生产,从而提高工厂生产效率和降低生产成本;并借鉴美国提出的工业互联网思想,通过大企业的率先突破和落地应用项目来帮助中小制造企业降低数字化转型成本,从而巩固德国在制造行业的优势,是一种“自底向上”的发展模式。当前我国在信息技术应用领域发展迅速,仅次于美国,但核心关键技术和系统缺乏;工业门类齐全,规模很大,但多数离散制造企业处于价值链的低端,数字化和信息化发展不平衡不充分,而且多数处于工业2.0阶段,自动化程度较低,数字化转型和设备智能化改造成本很高、难度很大;如何结合中小制造企业当前需求和行业痛点,提升物联的广度和平台应用的深度将是一个巨大的挑战。(2)关键技术缺乏:与工业互联网相关的关键核心技术、工业装备、工业控制和管理软件,基本上都是引进国外,相比于美国和德国等发达国家,我国工业知识积累不足、自主可控工业软件少、工业基础技术相对落后。另外,当前国内外工业大数据分析和工业智能的应用能力仍然处于起步阶段,如何在工业大数据分析和工业智能方面取得突破将是我国实现跨越式发展和提质降本增效的重要手段,也是挑战。同时,在关键核心技术、工业装备和工业软件方面实现自主可控、缩小差距也是刻不容缓,需要加大力度,并要形成商业化的产品与软件,挑战巨大。(3)经济效益不明显:推动工业互联网发展需要投入的资金巨大,仅仅依靠政府的推动和投入是不够的,可行的市场化商业盈利模式并没有发现,场景驱动的应用模式还有待挖掘;而且当前工业互联网在中小制造企业的应用前景不清晰,制造业数字化转型成本又高。多数中小制造企业由于资金、资源和数字化基础等方面的不足,现阶段仍然处于观望状态,内生动力不足;大企业虽然很积极,一方面是基于自身业务发展需要,另一方面也是因为政府的政策支持和资金投入。如何挖掘可行的商业模式、不断深耕平台的应用场景、打造高性能的APP,从而解决经济效益不明显和应用前景不清晰的问题,是当前工业互联网推动离散制造企业转型升级面对的挑战。(4)数据汇聚与利用困难:工业互联网能够落地应用和效能最大化的前提是要有数据,同时数据要结构化、完整、准确、可靠和实时,而且数据要能够被充分利用并产生价值增值,否则工业互联网在推动制造业转型升级方面的作用不明显。然而工业设备接口协议的多样性、工业设备智能化程度低等问题导致数据不全、不准甚至是无法采集;数据安全和数据所有权等问题使得大多数企业不敢贸然使用工业互联网平台;数据准确性不高、利用率低和大数据分析应用场景缺乏等问题使得企业在利用数据创造价值方面收效甚微,如何解决数据的汇聚、安全和利用等问题将是工业互联网推动离散制造企业转型升级面临的另外一大挑战。